Integración Lean - ERP

- Víctor Manuel González

- 25 abr 2025

- 6 Min. de lectura

Planificación de los Requerimientos de Materiales (MRP)

La evolución de los sistemas MRP nos llevó por el camino de la sofisticación informática. Iba a ser la panacea para resolver todos los problemas de fabricación. Poco sabíamos que cuando finalmente llegamos a la fase final ---ERP/MRP--- todavía enfrentaríamos escasez de piezas diarias, caos en el taller y problemas de fin de mes. ¿Qué pasó con todas esas promesas de "vendedores"?"

Cuando se trata de realizar una programación detallada, la integridad de la entrada de datos y los pedidos a proveedores dentro del Tiempo de Entrega o Lead Time hacen que los sistemas MRP creen demasiadas acciones de reprogramación dan origen a que las compras y la producción pierdan el control de las actividades diarias. Esta inestabilidad del cronograma es impulsada por los humanos y no por un problema de diseño del sistema.

El Proceso de Explosión de un Sistema MRP

Un Sistema MRP, a primera vista, no es un sistema complicado. Ingresamos un cronograma maestro que utiliza Listas de Materiales (BOM) y plazos de entrega (Lead Time) de piezas para calcular los requerimientos brutos o globales. Luego, estos requisitos se equilibran con el total del inventario disponible, los plazos de entrega, el trabajo en proceso y las órdenes de compra abiertas para determinar los requisitos netos por fases o periodos definidos. El resultado se somete a algoritmos del tamaño de lote y se crean Órdenes de Compra planificadas. (El resultado final es una notificación a los compradores y planificadores en forma de mensajes de acción para reprogramar, reordenar o cancelar compras y/u órdenes de compra).

Si profundizamos en lo que sucede en el proceso de requerimientos brutos a netos, encontramos que la mayoría de los programas maestros que crean los Sistemas MRP contienen órdenes de venta dentro del tiempo de entrega que exceden la capacidad de producción e ignoran los tiempos de entrega de las compras. Además, el proceso de requerimientos brutos a netos se basa en datos y parámetros proporcionados y mantenidos por los planificadores. Si bien una computadora tiene una capacidad impecable para calcular las respuestas, los datos proporcionados por compradores y planificadores estresados no lo son. En consecuencia, las reprogramaciones de MRP son tantas que los compradores y planificadores no pueden procesar de manera efectiva el volumen de información para tomar las acciones correctas.

Precisión de los Datos de Entrada del MRP

Un método eficaz para evaluar qué tan bien lo está haciendo una empresa en la gestión de sus datos de entrada del MRP es hacer preguntas sobre qué tan precisas son sus listas de materiales, qué tan precisas son sus órdenes de compra y el estado de las órdenes de producción, qué tan precisos son sus registros de inventario, etc.

Si las respuestas que recibe son vagas, como... bueno, está bien, no tan mal... sin datos porcentuales históricos, entonces sabe que esta es una empresa que necesita ayuda para enfrentar los problemas de integridad y deficiencia en la información.

Si una empresa rastrea los datos de entrada de su MRP y realiza un cálculo simple de la probabilidad estadística de su precisión y encuentra que: El Programa maestro = 99%, la Lista de Materiales o BOM = 98%, el estado de las Órdenes de Producción = 90%, el estado de las Órdenes de Compra = 92 %, el Inventario = 92 % encontrará que la precisión de la programación del MRP es del 74 %. En este caso, si los compradores y los planificadores siguieron las acciones de programación del MRP, el error de lanzamiento de las Órdenes de Compra y de Producción serían del 26 %. ¿Cómo se compara este número con su cálculo?

El Síndrome de fin de mes

Para medir las deficiencias del MRP, solo se necesita pasar algún tiempo en una planta de fabricación... especialmente durante las últimas semanas del último trimestre financiero. En una empresa típica, encontrará que convertir el pronóstico financiero trimestral en realidad aún requiere intervenciones internas y externas, cambios de producto sobre la marcha de última hora e incluso un poco de humo y espejos. Los resultados son tiempo extra, desperdicios, retrabajos y reclamos por garantía (todos con costos sin valor agregado) que impactan negativamente en el rendimiento financiero de la empresa.

Además, los problemas de calidad y los envíos tardíos generan una satisfacción del cliente menos que aceptable. Las empresas que han gastado miles de dólares en la implementación de un MRP/ERP se sienten devastadas cuando experimentan un declive comercial debido a la pérdida de competitividad debida a los costos no controlados debido a las actividades que no agregan valor. ¿Hay una solución? Ciertamente, se llama Lean Manufacturing basado en Kaizen.

Lean Manufacturing Basada en Kaizen

Lean Manufacturing es una metodología comprobada que emplea herramientas y técnicas prácticas que ayudan a los fabricantes a obtener el control de sus operaciones, optimizar su rendimiento, eliminar costos sin valor agregado y superar consistentemente las metas/expectativas.

Lean Manufacturing implica organizar y definir los recursos de fabricación para que los productos fluyan de la manera más eficiente a través del proceso de fabricación. Hoy en día, la mayoría de las empresas de fabricación todavía están organizadas para la fabricación funcional... los ensamblajes mecánicos, las placas electrónicas, los cables, los componentes mecanizados y las piezas compradas se producen o compran en lotes y se reciben, inspeccionan y trasladan a los almacenes.

Este proceso del MRP de la "vieja escuela" incluye la "selección de piezas" para cumplir con los pedidos del taller y el movimiento de los pedidos del taller a las áreas de fabricación de ensamblaje y mecanizado de producción. Cuando se completan las piezas, se devuelven al almacén para ser "recogidas" para la siguiente operación del taller de montaje. Finalmente, el producto final se "selecciona", ensambla, prueba y acepta.

La Manufactura Esbelta o Lean Manufacturing elimina todas las tareas que no agregan valor en el sistema MRP para el "lanzamiento y agilización de las Ordenes de Producción"... el resultado: Un aumento significativo en la velocidad, la calidad y las utilidades. ¡Y el trabajo vuelve a ser divertido!

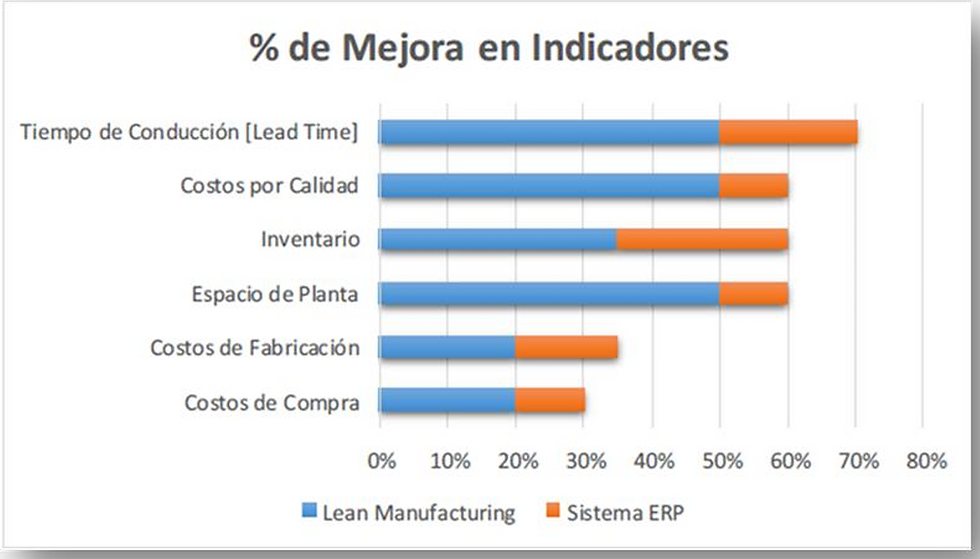

Lean Manufacturing no reemplaza al Sistema MRP, sino que optimiza las Operaciones de Fabricación y el Sistema de Compras. La metodología Lean Manufacturing puede generar de dos a tres veces los resultados originales del Sistema MRP.

A continuación, se muestra un gráfico que muestra el impacto de optimizar el piso de producción del MRP y el Sistema de Compras con la metodología de Lean Manufacturing:

La Planeación de los Requerimientos de Materiales MRP

La Realidad de la Probabilidad Estadística

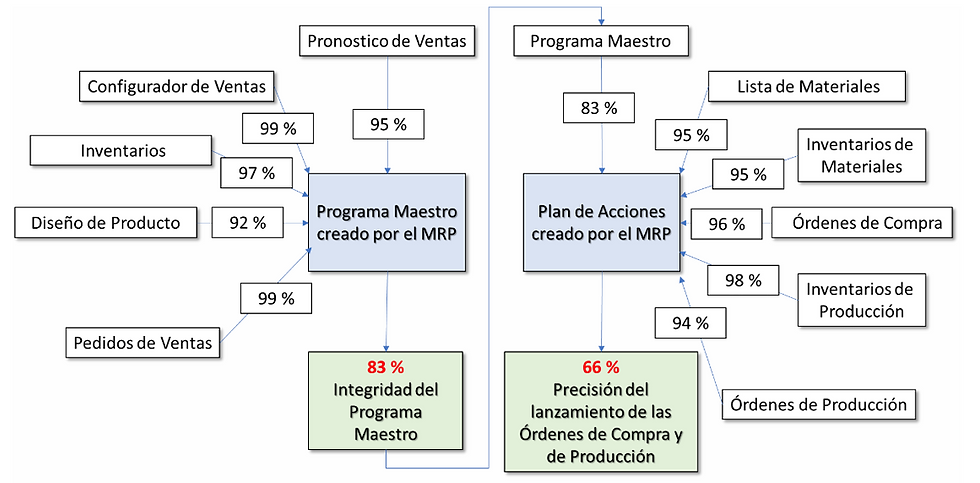

Este gráfico muestra las entradas requeridas para generar un programa maestro y luego introduce ese programa maestro en el módulo MRP junto con las otras entradas requeridas para calcular los requisitos netos y generar las acciones para su ejecución.

Completemos los espacios en blanco con porcentajes que son bastante comunes en la industria actual. Una cosa que sabemos sobre los PRONÓSTICOS DE VENTA es que con frecuencia están equivocados… dicho esto, usemos un 95% de precisión. Se utiliza un configurador de ventas para definir un producto de alta ingeniería. Por lo general, son muy precisos, así que démosles un 99%. Inventario de productos terminados... utilicemos el 97%. Diseño del producto, si es nuevo, es bajo, si es viejo, es alto, así que usemos el 92 %. La entrada de pedidos suele ser buena, por lo que usaremos el 99%. Para llegar al porcentaje de Integridad del Programa Maestro, debe multiplicar cada una de sus entradas decimales (no es el promedio de los decimales, como piensa la mayoría de la gente). En este caso el resultado es .83 o 83%. Este resultado es la entrada al módulo del MRP en función de las otras entradas, para calcular el lanzamiento de las Órdenes de Compra y de Producción. Echemos un vistazo a estas entradas. Las Listas de Materiales de producción suelen tener problemas, démosle un 95%. Inventario de Materiales digamos 95%. Inventario de Producción 98%. El estado de las Órdenes de Compra, digamos 96% y el estado de las Órdenes de Producción, le daremos un 94%. ¿Entonces que tenemos? Nuestra precisión de lanzamiento y control de las Órdenes de Compra y de Producción es del 66%. En un caso típico, las actividades de compras y de producción están siendo impulsadas por un error del sistema del 34 %. ¿Hay alguna duda de por qué los Sistemas MRP / ERP no son la panacea que una vez pensamos que eran?

Como ejercicio, haga una pausa en la presentación y complete mentalmente los espacios en blanco con lo que sabe o cree que es el porcentaje de precisión de la entrada de datos de su empresa.

A continuación, calcule el lanzamiento y control de las Órdenes de Compra y de Producción de su empresa. Créalo: si no estamos midiendo la integridad de los datos y la documentación de la empresa, ni perseguimos una mejora continua, el rendimiento operacional y financiero de la empresa será siempre mediocre.

Comentarios